Wo siehst Du zukünftig den Einsatz in der Architektur für Eure Materialexpertise?

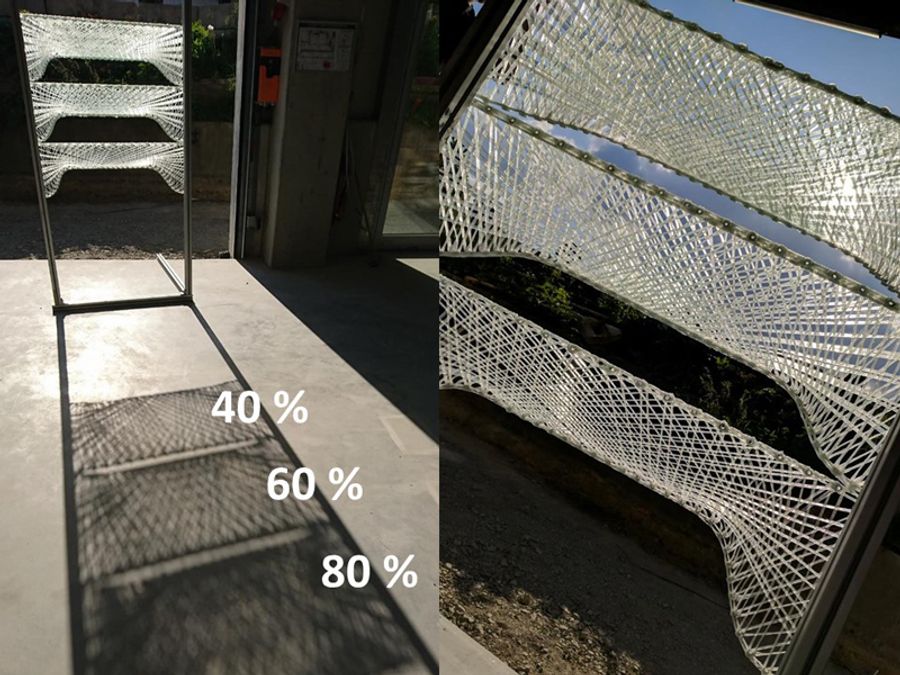

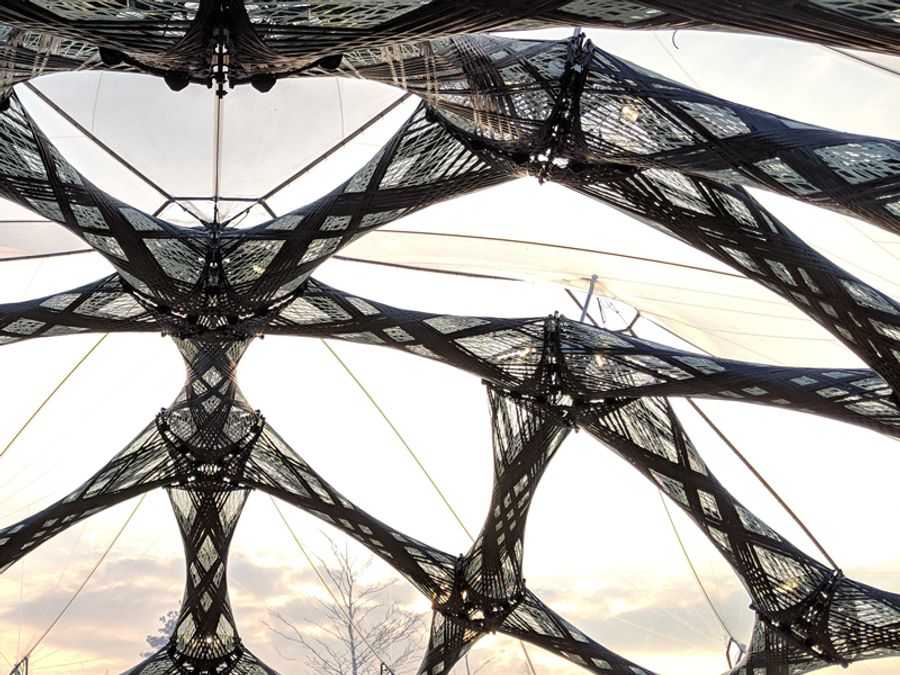

Das Anwendungspotenzial unserer Leichtbaustrukturen sehe ich unter anderem in leichten Dachaufbauten und flexiblen Ergänzungen im Bestand. Hier können wir im Sinne einer minimalinvasiven Baustelle leichte und präzise vorgefertigte Bauteile anbieten, die in kürzester Zeit ohne Hilfe schwerer, lauter, oder dreckiger Prozesse montiert sind. Gleichzeitig erlaubt die besondere Leichtigkeit unserer Strukturen, dass im geometrisch komplexen Bestand mit reduzierter Tragwerksreserve aufgrund unserer Leichtbauweise nachverdichtet werden kann.

Auch bei sehr weit gespannten Tragwerken, bei denen das Eigengewicht üblicherweise schnell überhandnimmt, können wir sehr leichte Lösungen anbieten.

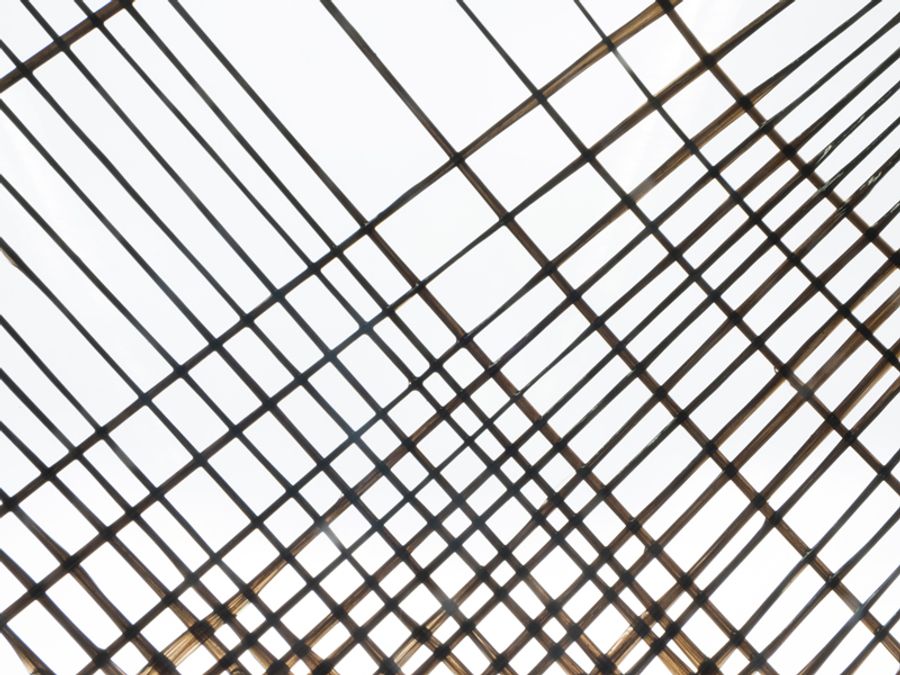

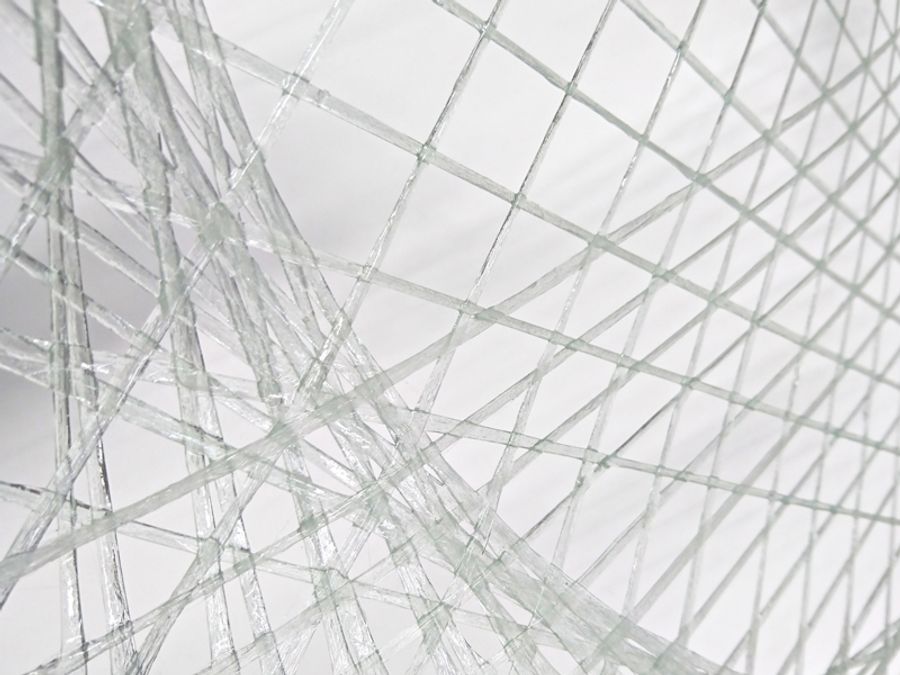

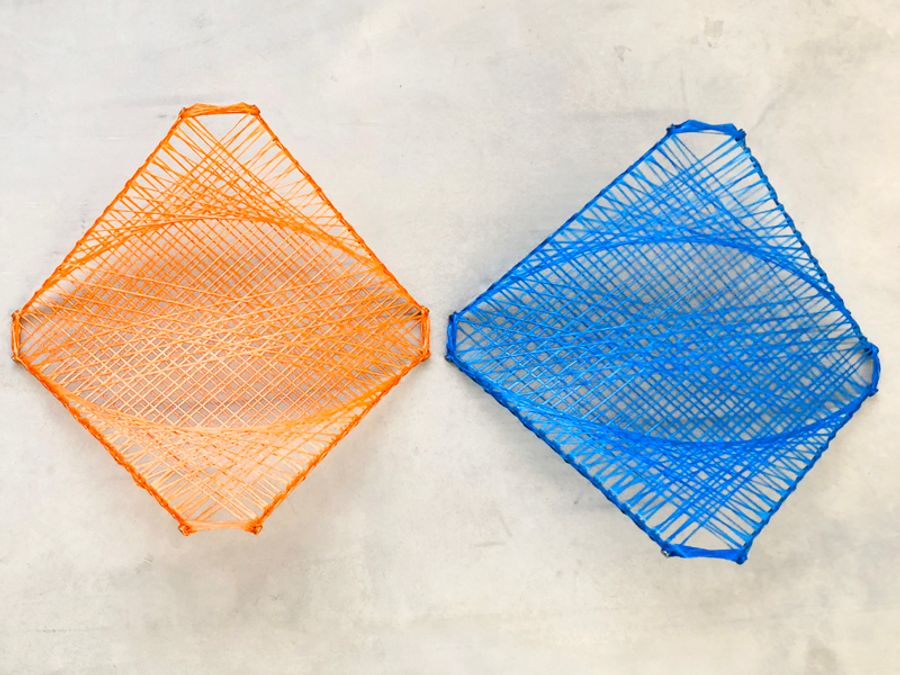

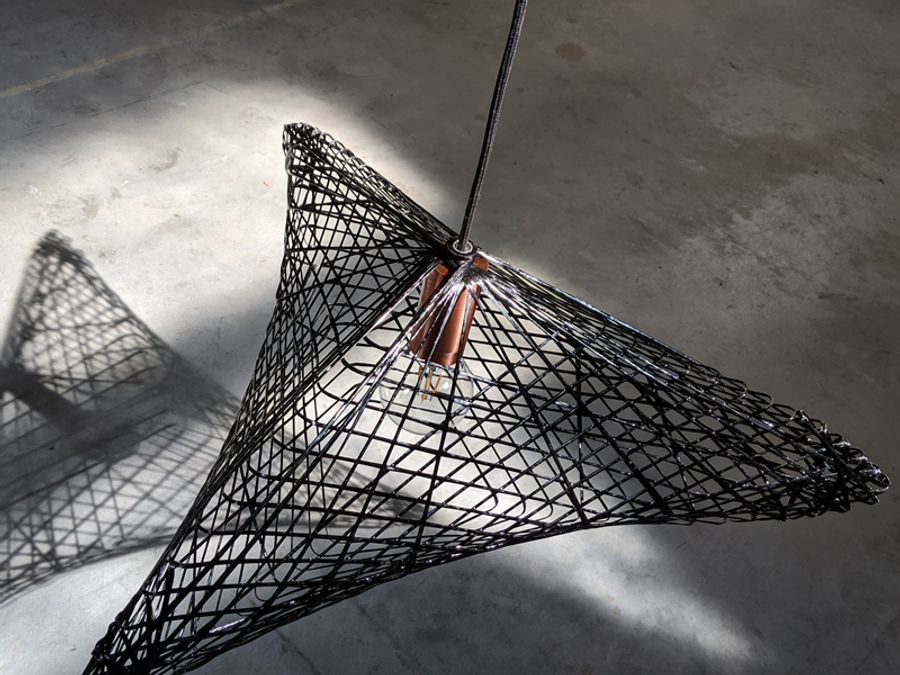

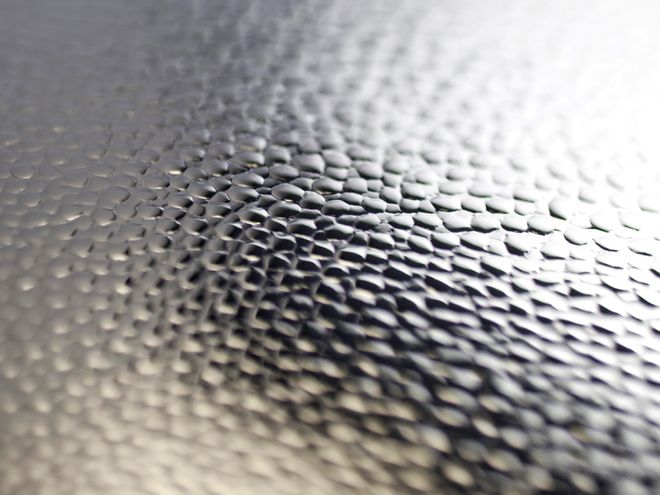

Fassadenelemente können mit unserer Material- und Prozessexpertise individualisiert und die Fassade somit je nach Kontext und Nutzung graduell variiert und lokal angepasst werden.

Gleichzeitig entwickeln wir unsere Materialexpertise kontinuierlich weiter. Aktuell entwickeln wir gleich an mehreren Fronten Anwendungen natürlicher Materialien wie Flachs, Zellulose und Biopolymeren um hiermit zeitgemäße Antworten auf technologische und gestalterische Anforderungen der nahen Zukunft anbieten.

Eine weitere in die hoffentlich nicht allzu ferne Zukunft projizierte Perspektive bezieht sich auf die Rahmenbedingungen des Bauens. Im Bauwesen werden aktuell nicht die real entstehenden Kosten des hohen Ressourcen- und Energieverbrauchs, sowie hohem Anteil am Abfallaufkommen angesetzt.

Wenn diese Faktoren zukünftig einen stärkeren Einfluss auf die Preisbildung hätten, könnten wir mit unserer Leichtbau- und Materialexpertise nicht nur erweiterte Gestaltungs- und Konstruktionsmöglichkeiten anbieten, sondern auch eine der mit Abstand günstigsten Bauweisen.

Wie skalierbar sind Eure Entwürfe?

Aktuell sind Projekte mit jeweils mehreren tausend Quadratmetern Fassade in Planung, sowie gewagte Tragstrukturen mit 12m Höhe und 8m weiten Auskragungen in der Umsetzung. Die Skalierbarkeit unserer Leichtbaustrukturen wird anhand dieser Projekte nicht nur im technischen Sinne, sondern auch hinsichtlich der Projektvolumina und Fertigungskapazität sehr gut demonstriert.