Neben dem hohen Materialpreis stehen vor allem Umwelt- und Gesundheitsaspekte bei der Produktion und Verwendung von CFK in der Kritik. Verbrennt Carbon etwa, können möglicherweise krebserregende Stoffe eingeatmet werden. Das kann beispielsweise dann problematisch werden, wenn Ersthelfer Verunglückte nach einem Unfall aus einem mit CFK gebauten Auto retten müssen.

Ebenso kritisch kann die Herstellung der Carbonfasern gesehen werden. Sie werden auf Basis von Erdöl und unter Verwendung von giftigen Lösungsmitteln hergestellt. Durch die Verwendung der endlichen Ressource Erdöl ist das Material zudem sehr teuer. Bisher lohnt sich der Einsatz von CFK nur bei hochpreisigen Produkten und bestimmten Technologien, wie etwa der Luftfahrt. Wird beim Bau eines Flugzeugs mit CFK Gewicht eingespart, macht sich das wiederum bei dessen Treibstoffverbrauch positiv bemerkbar.

Die Deutschen Institute für Textil- und Faserforschung Denkendorf (DITF) entwickeln derzeit preisgünstigere Kohlenstofffasern aus einem alternativen Rohstoff. Im EU-Projekt LIBRE (Lignin-based carbon fibres for composites) erforschen sie Kohlenstofffasern auf Basis von Lignin. Dieses kommt in Pflanzen vor und verhilft Bäumen und Sträuchern zum Verholzen. Als eine Art Kleber verleiht es selbst meterhohen Bäumen Stabilität, sodass diese nicht einknicken. Als Nebenprodukt der Papierindustrie muss der nachwachsende Rohstoff jedoch nicht angebaut werden, sondern kann als Recyclingprodukt verwertet werden.

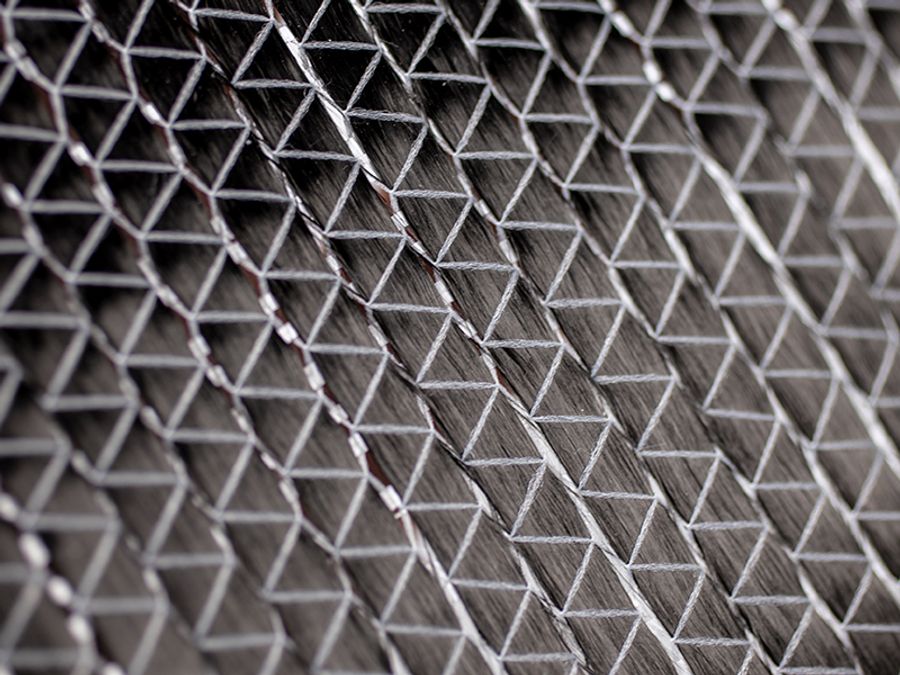

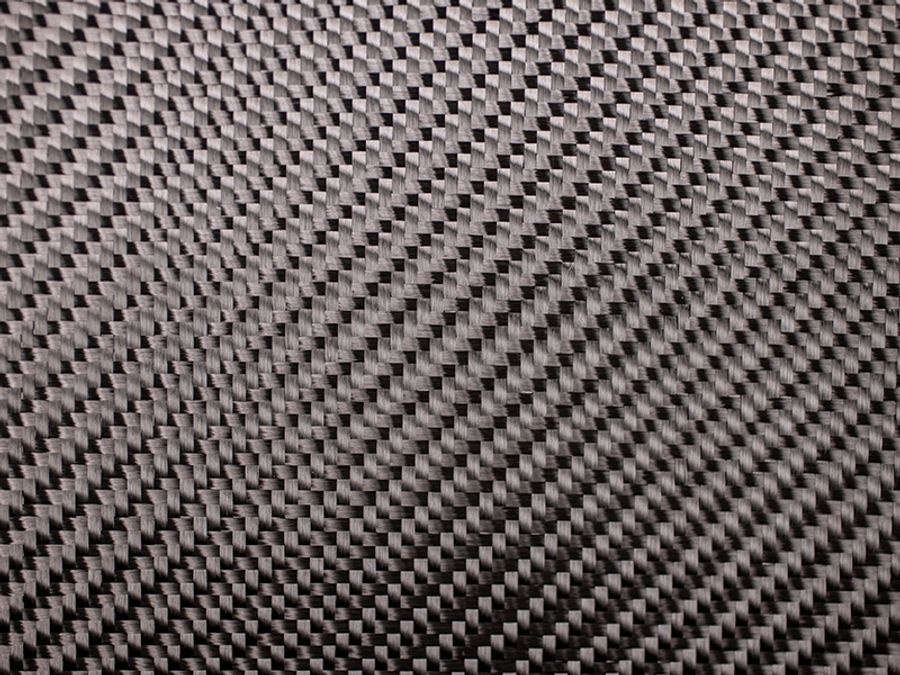

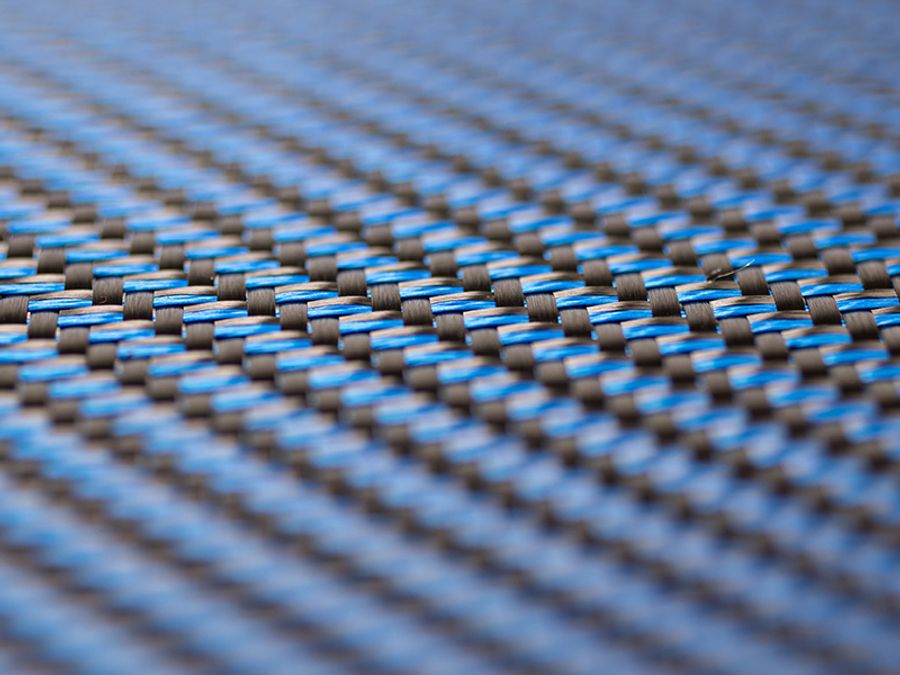

Zunächst wird das Lignin chemisch aufbereitet und im Schmelzspinnverfahren zu Fasern versponnen. Anders als beim Nassspinnverfahren, das bei erdölbasierten Fasern angewandt wird, kommen hier keine Lösungsmittel zum Einsatz. Anschließend werden sie wie die erdölbasierten Fasern im Hochtemperaturofen carbonisiert. Dabei steigt ihr Kohlenstoffanteil erheblich und sie erhalten die typische schwarze Farbe und die hervorragenden Eigenschaften. Die Kohlenstoffausbeute ähnelt der von herkömmlichen Carbonfasern. Die DITF testet demnächst die produzierten Fasern in Windrad- und Automobilelementen. Damit rückt die bereits in der 1960er/ 70er Jahren begonnene Forschung an Lignin basierten Carbonfasern einen großen Schritt in Richtung Anwendung.

» Mehr zur Forschung über Bio-Carbonfasern aus Lignin am DITF.